Производство кабеля

Кабель – это конструкция, состоящая из одного или нескольких жил-проводников, которые изолированы друг от друга и находятся в оболочке.

В зависимости от условий работы, провода могут также содержать:

- экран;

- сердечник;

- броню (стальную или проволочную);

- заполнитель;

- оболочку из металла;

- внешнюю оболочку.

Различают такие кабеля:

- силовой для стационарной прокладки (с напряжением до 35 кВт или от 110 кВт);

- силовой для нестационарной прокладки;

- связи симметричный и коаксиальный;

- связи телефонный;

- радиочастотный;

- управления;

- контрольный;

- греющий.

Также учитывают по характеристикам:

- разной изоляции;

- разными экранами;

- количеству жил;

- материалу жил;

- гибкости (подвижные, неподвижные).

Процесс изготовления кабеля включает в себя:

- Подготовка жил, волочение, отжиг и протяжка.

На начальном этапе производится обработка медной катанки, из которой затем изготовят токопроводящие жилы. Катанка – это форма металла, представляющая собой прутья толщиной до 10 мм, из которых затем изготавливают проволоку. Обработка катанки производится с помощью волочильных станов (волок) – специальных машин, которые под давлением протягивают катанку через отверстие, сечение которого меньше поперечного сечения катанки. В результате сечение проволоки уменьшается, а длина – увеличивается. Сама же операция называется волочением.

При волочении ухудшается пластичность металла и его токопроводимость. Поэтому, чтобы получить гибкую проволоку, ее нагревают в вакуумных печах, выдерживают в течение определенного времени и затем охлаждают до комнатной температуры. Температура и продолжительность нагрева зависят от характеристик проволоки. Эта операция называется отжигом.

Далее проволоки подаются на крутильные машины, которые скручивают их в стренгу – заготовку, из которой и будут изготовлены многопроволочные токопроводящие жилы. Существует несколько видов скрутки – пучковая, шнуровая, правильная; кроме того, в зависимости от направления скрутка может быть левой или правой. Конкретный тип скрутки и направление определяются необходимыми эксплуатационными характеристиками производимого кабеля – требуемой гибкостью, прочностью на растяжение и т.д.

- Наложение изоляции

С установленной на отдатчике катушки кабельная жила подается на экструзионную линию – комплекс, который используется для наложения изоляции и оболочки из пластмассы на кабельную жилу. Комплекс состоит из отдающего и принимающего устройств, экструдера, охлаждающей ванны и различной контрольной аппаратуры. В качестве сырья в нашем случае используются гранулы смеси из поливинилхлорида и добавок различного рода (стабилизаторов, пластификаторов и др.)

Сам процесс экструдирования проходит следующим образом. Отдающее устройство подают стренгу или кабельную жилу на экструдер, обеспечивая при этом постоянное равномерное натяжение. Установленное перед головкой экструдера нагревательное устройство электрическим током разогревает подаваемую жилу до температуры 100-150°С. Это необходимо для того, чтобы исключить вероятность образования воздушных включений в изоляции. В самом экструдере расплавленная предварительно пластмасса выдавливается через кольцевой зазор и накладывается на жилу.

После экструдера находится охлаждающая ванна с водой, длина которой должна быть достаточно большой, чтобы кабельная жила успевала охладиться до 70°С при нормальной скорости экструдирования. Недостаточное охлаждение жилы может привести к деформации изоляции или смещению жилы.

Далее жилу подвергают обсушке, проверяют качество изоляции повышенным напряжением и подают на тяговое устройство, а далее – на приемный вал.

- Скрутка кабельных жил и наложение оболочки кабеля

После этого готовые изолированные жилы скручиваются в кабель. Если направление скрутки жил такое же, как и направление скрутки проволок в наружном повиве самих жил, то такую скрутку называют скруткой в закрутку. Если же эти направления противоположны, то, соответственно, скруткой в раскрутку. Эта операция, как и скрутка проволок, выполняется с помощью крутильных машин.

После скрутки заготовка кабеля снова поступает на экструзионную линию, где на нее накладывается общая оболочка из ПВХ.

- Бухтовка, испытание в ОТК, упаковка кабеля

После этого уже готовый кабель подается на бухтовку – перемотку кабеля на мерную длину или кабельный барабан. В ОТК кабель снова проходит испытание на пробой изоляции, также проверяется соответствие измеренного сопротивления кабеля значению, указанному в ГОСТ. После успешного прохождения испытания кабель маркируется, упаковывается и поступает на склад.

Далее следует поговорить про оборудование кабельного производства.

Оборудование кабельного производства состоит из станков разного функционального предназначения. Ими может управлять один оператор.

Открытие производства требует наличие следующих экструзионного, волочильного, крутильного станков, машинки для бронирования.

- Экструзионный станок

Это оборудование для производства кабеля наносит на металлическую жилу полимерное покрытие (изоляцию) тонким слоем. Станок самостоятельно плавит полимерное сырье, а также придает материалу нужную форму.

Бывают 3-х типов (различают по диаметру шнека):

- червячные;

- дисковочервячные;

- бесчервячные.

Экструдер для производства кабеля и провода 65/62 – накладывает изоляцию на жилу. На данном оборудовании можно выпускать ВВГ, ТРП, ПВС и др.

Оборудование включает:

- отдающее устройство;

- натяжное, выпрямляющее устройство;

- ванну охлаждения;

- аппарат для нанесения надписи;

- сушку;

- счетчик метража;

- тяговое устройство;

- приемное устройство;

- шкаф управления.

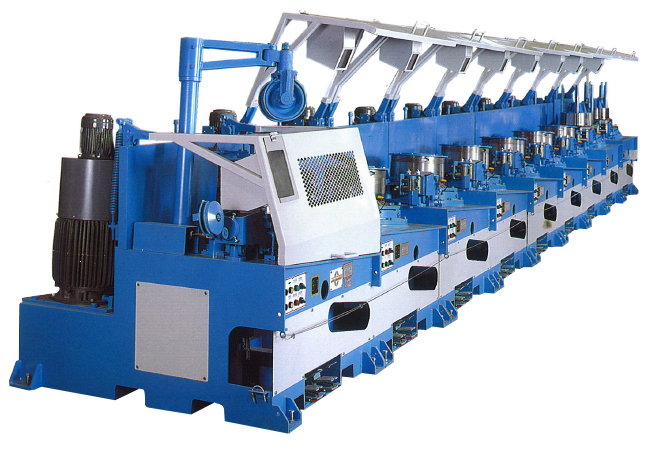

Волочильный станок

Предназначен исполнять волочительный метод, то есть обработку металла протягиванием его через сечение с меньшим диаметром. Главные узлы оборудования – это волоки, сквозь которые пропускают заготовки из металла.

Модели оборудование различают по диаметру барабана и количеству узлов.

Крутильная машина

Необходима для объединения одиночных деталей (жилы, проволока, стренги) в единый объект.

Различают по применяемых катушках, количеству жил, натяжению, скрутке и бывают:

- сигарные;

- клетьевые;

- вилочные;

- арочные;

- с жесткой структурой.

Защита и обработка проводов

Станок бронирования

Обматывает кабель разными материалами, которые в свою очередь защищают его от влияния окружающей среды и разных повреждений. Для бронирования используют стальную либо гофрированную оцинкованную ленту, проволоку из металла.

Бухтование

Оборудование для производства кабеля, которое наматывает поступающий провод в бухты, отчитывая определенный метраж. Оборудование различают по диаметру барабана, способу отдачи и натяжения, принципу укладки, количеству оборотов, мощности двигателя.

Режущие механизмы

Оборудование, обрабатывающее провода. Предназначено для следующих работ:

- мерная резка;

- выравнивание жил;

- зачистка концов провода;

- зачистка со сдвигом изоляции;

- зачистка плоского провода;

- снятие внешней оболочки;

- прорезание изоляции;

- маркировка.

После проводят испытания кабеля.

Испытания кабельных изделий разделяются на два основных вида: контрольные (приемо-сдаточные испытания) и типовые. Контрольным испытаниям подвергается каждая строительная длина кабеля. Таким образом проверяется отсутствие в кабелях тех или иных дефектов, которые могли возникнуть при их изготовлении.

Типовые испытания производятся на коротких отрезках кабеля, причем в этом случае кабельные изделия подвергаются более расширенным испытаниям, чем при контрольных испытаниях. Обмоточные, монтажные провода и другие кабельные изделия, которые подвергать отдельным испытаниям по всей длине практически невозможно, контролируются выборочно путем отбора определенной части изделий или отрезков их определенной длины для установленных испытаний.